模拟自然界的材料加工技术,DITF 和 Arburg 的研究已经能够在环境温度下打印用纤维素基质增强的纤维素连续纤维。

德国纺织和纤维研究所(DITF,Denkendorf)与Arburg GmbH + Co KG (德国洛斯堡)正在开发一种节能和材料高效的 3D 打印工艺,用于制造可持续的生物基纤维-增强复合材料。

在天然存在的纤维复合材料中,胶原蛋白或纤维素原纤维等增强纤维被嵌入木质素、半纤维素或胶原蛋白的基质中。纤维束与应力模式对齐。组织主要是通过在环境温度下发生的基于溶液的物理化学过程形成的。与自然相似,具有连续纤维增强的新型 3D 打印工艺还可以根据负载将纤维束沉积在正确的位置(拓扑优化)和适当的方向(参见“从自然中汲取设计灵感:仿生复合材料的设计” , 第 2 部分”)。然而,天然纤维如纤维素纤维对较高温度敏感。因此,它们无法在常用的热塑性 3D 打印工艺中进行处理。

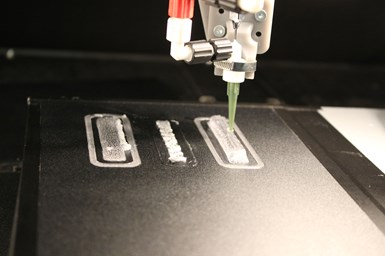

DIFT 和 Arburg 的研究成果是 3D 打印的纤维复合材料部件,由嵌入纤维素基基质中的纤维素连续纤维组成。据说一种新颖的 3D 打印工艺可以在环境温度下制造复合材料——这意味着,就像在自然界中一样,材料和组件可以在环境温度下通过一次操作同时生产。

3D 打印的连续纤维增强测试试样。

纤维素纤维束首先用粘合剂稳定,以便在打印机中进行处理。特别设计的打印头将粘合剂转化为基质,纤维素连续纤维被包裹在基质中。由于纤维素纤维和基质具有相似的化学结构,因此据说复合材料成分特别稳定。断裂强度等机械性能非常好。

研究团队开发的基于解决方案的节能制造方法也可用于其他复合材料制造工艺。它特别适用于加工需求量大的对温度敏感的材料,例如天然纤维或纤维素纤维。

“CellLoes-3D-Druck”研究项目由德国联邦教育和研究部资助,作为“Biologisierung der Technik”创意竞赛的一部分。