客户对任何产品的第一印象,通常是来自外观,因此胶衣喷涂是玻璃钢制造的最关键工序之一。除了外观装饰性,胶衣还能够提供需要的耐水、耐候和耐化学等性能。尽可能地制作出更优质的胶衣面是提升品质的最直接方法。

尽管喷胶工序显得简单,但若未严格按照胶衣喷涂规范的操作,也会出现各种问题的。本培训指导解释了生产优质胶衣面的正确程序和使用方法,仔细阅读本文有助于您得到一个理想的结果。

喷胶程序中,需要关注三个关键点:设备、材料和喷涂技术。

要生产出优质胶衣面,则必须保证上述三点完全正确。谨记:即使程序90%正确,也可能出现不合格产品。优质胶衣表面意味着:生产程序总是100%正确。以下是喷涂胶衣一些关键知识,值得你额外关注并仔细阅读的。

第1章:胶衣流速

胶衣流速是指:规定时间内喷涂的胶衣量。喷嘴大小、胶衣粘度和泵压力都会影响胶衣流速。

1.喷嘴大小一般由所喷部件的大小或表面细节要求所决定。

大的部件一般需要大量的胶衣,应使用大的喷嘴;小部件或者精细的产品应使用较小的喷嘴,以达到更好的雾化效果。

2.胶衣的粘度将影响胶衣流速和喷射线形。

粘度一般都是由胶衣生产商调整的,但也受温度影响。温度越低,胶衣粘度越高,流速将越慢,喷涂胶衣的理想温度范围为15-30℃。注意,喷枪内的胶衣温度仅影响胶衣的雾化性,但不会影响胶衣的固化时间。当胶衣离开喷嘴时,胶衣温度将会迅速改变至周围空气温度。当喷涂到模具上几秒钟后,胶衣将和模具表面具有相同温度。所以,不同材质模具表面的实际温度,才是影响胶衣凝胶时间的关键点。

3.胶衣泵的压力设置,对胶衣流速有非常大的影响。

- 胶衣泵的操作原则如下:最常见类型的胶衣泵为气驱液泵。其工作原理为:气动活塞驱动液动活塞,从而使胶衣在高压下进入喷枪。气动活塞和液动活塞的直径比率为抽气比。胶衣抽气比的范围通常为11:1到33:1.如果用输入气压乘以抽气比,就可得出喷嘴处液压。比如说,20:1的抽气比是指:20磅每平方英寸(psi)的液压,对应1psi的输入气压。如果将泵气压设定为75psi,那么喷嘴液压将为1500psi;

- 如何针对自己的材料和设备来确定理想抽气比呢?程序非常简单。首先,确定胶衣温度正确,混合充分,在喷枪上安装好新喷嘴。随后关闭泵气压,扣动喷枪。开枪同时,缓缓增加泵气压,直至喷出大小合适的扇形喷射线;

- 不要盲目增加喷胶压力,否则可能导致超范围喷涂,转换效率差,并出现质量问题。应尽可能使用能满足喷胶条件的最低压力来喷胶。最低压力将有以下作用:最大程度地减少超范围喷胶;建立更好的工作条件;加强催化剂的混合;减少胶衣使用量;降低设备磨损;减少高压危险;减少静电。谨记:使用最小的压力,可获得最佳性能。

有时,操作者觉得他们必须调大压力,以获得足够大的胶衣流速。但正确方法应是保持最小压力,增大喷嘴尺寸来获得要求的喷涂速率。

第2章:催化剂(MEKP)添加量

对于大多数胶衣,可接受的催化剂含量范围在1到2%之间。也就是说,催化剂量相对于胶衣量来说很小,它的量是需要根据温度的变化,在一定范围内,适当调整的。

如果使用催化剂注射喷枪,那么有两种基本的催化剂输送系统。

1.第一种系统包括压力槽,可将催化剂喂入喷枪

- 通过调整槽的压力或调整计量阀,来调整胶衣流速。催化剂输送系统和胶衣输送系统要分开,并且应小心调节两个系统,以维持正确的胶衣/催化剂比率。

- 压力槽通常有一个可视管(用于显示箱体的充满程度)和一个流量计(称为旋转式流量计或测量计)。这些测量计通常仅能粗略地显示实际催化剂量。

- MEKP催化剂的粘度随着温度的变化而变化。粘度的改变将影响测量管中的指示水平。例如,冷的MEKP粘度更大,会导致指示器读数升高。当温度升高时,催化剂粘度降低,会导致指示器读数降低。检查并监视催化剂流速对于避免问题很重要。

- 应注意压力槽中的催化剂量,使其保持在槽体积的四分之三和四分之一之间。如果催化剂超过四分之三标记,那么当突然打开安全阀时,催化剂将被排出。反之,如果催化剂低于四分之一标记,那么当系统受压时,空气将被引入催化剂管路。这将导致催化剂流中断,进而致使产出不合格部件。

- 应特别注意确保压力槽中的催化剂不被灰尘、树脂粒或化学活性物质污染。催化剂的误操作会引起高压危险或爆炸。应非常小心地处理MEKP,这对您和您的公司至关重要。

2.第二种催化剂系统是从动泵

将其称为从动泵是因为此泵由胶衣泵驱动。当胶衣泵冲程时,从动泵也将随之运动。由于有压力槽,从动泵将不会受到催化剂粘度的影响。催化剂流量将和泵设置和胶衣流量匹配。

第3章:扇形喷射线

喷胶设备的第三个关键点为:胶衣扇形喷射线和催化剂的混合。我们已经讨论了最佳扇形喷射线的压力设置。现在看看正确的胶衣喷射线形。

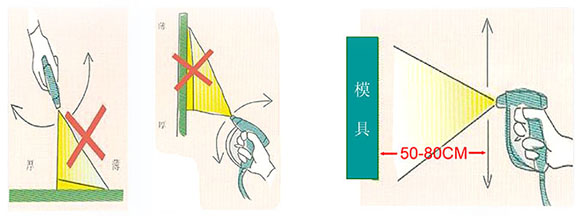

- 确定胶衣喷射线形的方法为:与喷涂表面保持90持枪,并与喷涂表面保持一定距离——通常为50cm到80cm。飞快地扣动喷枪并观察结果。正确的喷射线形通常为均匀椭圆形。如果喷射线中有“指状物”,或喷射线不对称,那么应检查喷嘴状态、胶衣温度或泵压力。

- 如果使用的是外部混合枪,那么应非常小心地查看催化剂喷射线形。使用黑色背景,可以观察到催化剂流量,并确定两股喷射流是否正确交融。当然,如果使用的是内部混合设备,则不需要关心催化剂喷射线形。

- 胶衣和催化剂的混合非常重要。仅将合适剂量的MEKP输入枪头是不够的;催化剂还须均匀地分布在胶衣中。某种程度上,可以通过黑色背景观测这种分布。

- 可使用红色催化剂和浅色胶衣进行质量保证试验。试验结果将清楚地指示胶衣/催化剂的混合程度。记住:在喷涂产品前,应用MEKP彻底清理红色的催化剂。

- 必须严格执行校准喷涂设备的工序,以便保证质量。建议根据工作量(一天一次~一周一次)校准胶衣设备。不同品牌的设备要求使用不同的校准方法。向生产商咨询设备的指定校准程序。

- 凝胶时间试验-适用于任何喷涂设备的校准方法。

- 关闭催化剂流。

- 喷涂样品表面,然后收集100g胶衣到杯子中。

- 按照要求比率加入准确量的催化剂。

- 记录凝胶时间。

随后,打开催化剂流量,设置泵或压力,使这次的胶衣/催化剂比和手工混合的样品相同。

喷涂样品表面,再次收集100g胶衣到杯子中,记录凝胶时间。然后比较两个样品的凝胶时间。如果凝胶时间的差别在±1分钟之内,则认为设备调试良好。如果凝胶时间差别大于1分钟,那么应重置或调整泵压力,然后重复后半个程序。在玻璃钢设备校准上花费时间,要比在处理质量问题上花费时间明智得多。

第4章:胶衣质量

当喷胶设备设置并运行正确后,下一步关键工序为确保原材料处于最佳状态。胶衣生产商有一系列的参数来描述指定材料。应定期检查原材料的两个重要参数:凝胶时间和粘度。通过比较车间里的材料数据和参数,来确定胶衣是否满足质量标准。胶衣生产商可推荐试验设备类型和质量保证检验的方法。还应检查另几个项点,以确保胶衣质量。

- 胶衣喷涂最佳的温度—例如15–30℃。寒冷天气时,室外储存的一桶胶衣需2或3天时间达到室温。要求计划温度调整,以确保有足够时间调整胶衣温度。太热的胶衣—例如,夏天储存在室外的黑罐中胶衣,胶衣会有沉淀,并有化学物质分离,其粘度和凝胶时间可能会有较大变化。

- 避免过度搅拌胶衣。推荐气动鼓式混合机来混合胶衣,避免高速剪切搅拌,造成色浆分离及气泡的产生。

- 此外,注意来自水或油的污染物可能导致严重的质量问题。另一个无效的混合方法为滚动罐子,这样对混合材料几乎没有帮助。应长时间用正确方法混合,确保胶衣均匀。

第5章:喷涂方法

现在来看生产优质复合材料的喷涂方法。尽管在模具表面喷涂胶衣相对简单,但仍有一些微妙技术,可使工作真正完美。以下为最佳喷胶者使用的技术,这些技术可保证获得持续稳定的高质量胶衣表面。

- 总是从模具边缘外扣动喷枪,随后从最近的地方开始喷涂。此操作可防止瞬间失比例的材料喷到到模具表面。从模具最近区域开始喷涂,然后向外移动,可尽可能减少新催化剂喷涂到模具表面,而损坏模具。

- 避免随意扳动打开或关闭喷枪。另外应扳动至“全开或全关”以保持合适的胶衣/MEKP比。不要来回开关喷枪。

- 总是使扇形胶衣喷射线和模具表面保持正确角度,避免喷枪有拱形运动。尽可能按模具轮廓喷胶。对于低角度喷涂,当喷枪远离时,胶衣厚度将变小,这样就很难准确控制胶衣厚度。至于拱形喷涂,角度的变化也会引起膜厚不均匀。由低角度喷涂引起的另一个问题是,孔隙的增加(由于胶衣喷过模具表面的水平速度)。

- 喷胶工序中最重要的是胶膜厚度正确,且整个模具表面的胶衣应均匀。大多数胶衣生产商推荐0.75mm+0.1mm的湿膜厚度。向供货商核实特定胶衣的确切参数。正确喷涂包括喷涂0.75mm的胶膜(共3道,每道0.25mm)。程序如下:喷涂0.25mm的胶衣以垂直第一道的方向,喷涂第二道0.25mm的胶衣,最后一道,按照第一道的方向喷涂0.25mm的胶衣。注意:操作者应测量每道胶衣不同的地方。不要认为通过感觉或经验就可得到正确的胶衣厚度。这里有很多可变因素,例如喷嘴大小和状态、泵压力、粘度、温度都可影响供料速度。因此,即使是有经验的操作者也应测量每个部件。

- 正确的胶膜厚度是由喷胶时间和移动动作决定的。喷枪将在给定时间内喷出定量的胶衣。喷枪摆动的速度决定了覆盖此区域的胶衣量。喷胶人员应集中注意力,在喷胶时保持稳定的移动速度。

- 喷涂胶衣时,胳膊不要来回晃。避免摆动腕部来转动喷枪。要使胳膊长条式平滑地移动。

第6章:喷胶前检查清单

- 检查产品的编号和日期。如果操作者使用错误的胶衣,那么可能会导致更多不必要的损失。供货商会告知如何阅读罐上的日期编号。确保使用产品正确、且在有效期内。

- 确保胶衣、催化剂和模具在推荐温度范围内使用。

- 根据供应商的使用规范,在使用24小时之内应进行混合。

- 检查空气过滤器,确保湿度正确。

- 检查并清洁胶衣过滤器。

- 检查喷嘴的尺寸和喷胶衣的角度

- 检查喷胶工具,避免有松动的部件,漏气或其他机械问题。

- 检查并确认压力设置。

- 试喷胶,观测喷射线质量、催化剂流量以及混合情况。如果喷射线形不完美,应在进行下一步前,排除系统故障。

- 喷射线形OK后,检查凝胶时间,以确认设备的功能和胶衣/MEKP的混合情况。

最后,吹掉模具表面的灰尘。总是使用经过过滤的风管,不要使用“掉毛的布”,以防影响胶衣表面。完成喷胶前的所有检查程序后,就可以开始喷胶了。

第7章:喷涂技术

熟练的操作者喷涂技术,应随着模具的大小形状和位置而有所变化。在喷涂每个部件时,应保证有持续稳定的喷射线形。

以下为胶衣喷涂不同外形部件的操作技巧:

- 平面区域--应该从最近的边缘处开始,逐渐向中间喷。稳定地摆动胳膊,每道平行喷胶出应有重叠。后面一道的胶衣应和前面一道保持直角。努力使喷枪和表面保持90度。

- 角落--为避免角落处出现双层厚度的胶衣,从上往下喷涂一道。然后从角落接缝处逐渐向平面处喷出。

- 曲面--当喷涂曲面或大圆角时,应保持喷枪和模具表面轮廓垂直。

- 深槽或沟--喷涂深槽区域会出现一系列特殊问题。此项技巧的目的是:在边缘处喷涂适当厚度的胶衣,并且使槽或沟底部的胶衣不过厚。喷涂侧面时,用合适厚度胶衣覆盖底部。小心喷胶,通常喷涂5或6道(而不是通常的3道)。经常测量建起的地方。

- 小的部件--可能需要喷涂大小件结合的部件。不更换喷嘴也不重新调节喷枪,仍可有效地喷涂小模具。关键在于操作者和模具应保持距离,快速喷涂胶衣。特别注意喷涂角度,确保完整覆盖。

第八章:总结

总结胶衣喷涂工序的关键步骤如下:

- 确保设备在最佳的操作环境中使用,要求空气清洁干燥,压力设置正确,设备校准良好。

- 确保胶衣在质保期内,并符合规范。检查材料的温度,并严格按照正确的混合程序操作。

- 喷胶前进行检查。一般喷胶3道,并经常测量。

通过以上这些程序,可以制作出稳定且高质量的胶衣表面,并被称作喷胶专家。